清洁生产助推电解锰行业绿色发展

——宁夏天元锰业集团固废综合治理项目巡礼

记者:闵婕 发布时间:2021年11月08日

工业废水RO反渗透膜处理装置

化合车间安装的酸雾吸收装置

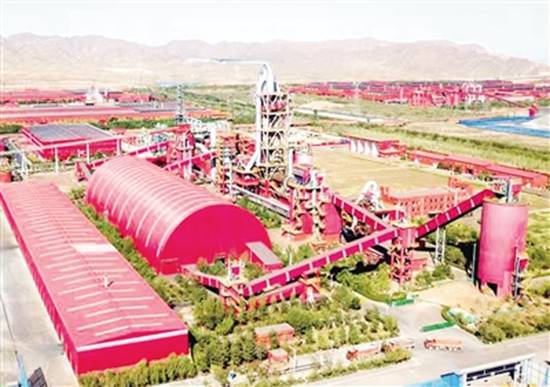

脱硫锰渣生产线

宁夏天元锰业集团(以下简称“天元锰业”)自成立之初,始终把生态环境保护放在企业生产经营第一位,积极践行“绿水青山就是金山银山”理念,坚定走好绿色循环低碳发展之路。通过科技创新和技术改造,集团大力实施清洁生产,减少了生产过程中污染物的产生,有效提高能源资源利用效率,从而降低生产成本,清洁生产已成为企业核心竞争力。

天元锰业坚持系统化思维十余载,从科学发展观的角度倾力打造环境友好型企业,累计投入各类环保建设和技改资金达26亿元,强力支持“三废”治理、清洁生产、循环经济等生态环境综合治理能力提升,全面推进水、气、声、渣、尘综合治理和循环利用治污体系建设,取得了显著的环境效益、经济效益和社会效益。

废水治理达标 循环利用不外排

天元锰业投资6.02亿元,新建了6000m3/d生活污水处理系统和3个生产污水处理系统。集团遵循“清污分流、分类处理”的原则,生产废水采用“气浮预处理+超滤+MVR浓缩蒸发+两级反渗透”工艺处理,水质达标后继续回用生产;生活污水采用“预处理+生物膜处理+两级反渗透+多效蒸发”工艺处理,达到Ⅱ类水质,符合饮用水水源标准,全部回用于生产。

天元锰业生产污水处理系统可处理各类废水11000m3/d,废水回用率达100%,实现了污水零排放。

气尘治理达标排放 综合利用价值凸显

天元锰业加大科技创新成果在生产实践中的转化应用,电解金属锰化合罐采用全封闭结构,将化合罐微负压生产的酸雾集中收入酸雾吸收装置,经酸碱中和吸收处理后达标排放,装置内的废液集中收集,回用于化合制液工序。

2018年,天元锰业投资5000万元,在3个电解金属锰厂共安装了46台氨雾吸收装置,用于电解车间无组织氨雾治理。集团车间的氨雾经处理后,电解槽面的氨气浓度符合国家职业卫生标准,厂界氨气浓度达到国家排放标准限值要求,为电解锰行业无组织氨雾的治理探索出了一条新路径。

集团配套建设了硫酸厂尾气余热锅炉、建材厂尾气余热锅炉、锰硅合金厂冶炼废气净化后的煤气余热发电系统,实现年发电总量34153万千瓦时。硫酸厂、建材厂尾气余热锅炉节约燃煤31221t/a,天元建材以脱硫锰渣替代石灰石,累计减少CO2排放量达9.85万吨。

集团投资2.5亿元,对电解金属锰厂原料系统、硫酸厂上料系统、锰硅合金厂原料系统、水泥厂原料系统进行无尘化改造,配套建设了全自动封闭上料系统,大幅减少了粉尘的无组织扩散。

集团采用国际先进的辊压机制粉系统,矿粉密闭式气力输送,实现了粉尘不外泄,设置了除尘效率高达99.5%以上的布袋收尘系统,粉尘全部回收利用,尾气达标排放。

固废无害化治理 综合利用变废为宝

为实现电解金属锰废渣资源化综合利用,2017年投资11.56亿元,建设了年产2×50万吨硫酸锰联产活化脱硫锰渣项目。据悉,这条生产线是世界首条锰渣脱硫生产线,采用独有的先进生产工艺,实现了电解金属锰厂锰渣、精滤渣、阳极渣的资源化、无害化、减量化综合利用。

煅烧后的锰渣作为水泥的生产原料应用于天元建材厂水泥生产;阳极渣制成的浆液吸收煅烧尾气中的酸性气体后制取硫酸锰溶液,用于电解金属锰的生产;精滤渣与碳酸锰矿粉混烧后,继续作为生产原料回用于电解锰生产系统。此项目每年可消化电解锰渣220万吨,生产煅烧锰渣(脱硫锰渣)100万吨、氨水(浓度18%)9.8万吨、硫酸80万吨。天元锰业利用电解锰渣脱硫制硫酸锰溶液技术,破解了锰渣综合利用难题,为电解金属锰行业锰渣资源化利用开辟了新途径。

锰硅合金渣作为冶炼锰硅合金时产生的一种工业废渣,其中含有8%~10.0%的锰元素。为了提高资源利用率、回收渣中的锰元素,宁夏天元锰材料研究院(有限公司)技术人员经过刻苦攻关,将锰硅合金渣中的锰元素经过提炼,用于生产电解金属锰;对含锰1.5%以下的废渣,经过高温煅烧脱硫、破碎粉筛后,用于商砼骨料和制作绿化草坪砖,既美化了厂区生态环境,又提高了固废资源利用率。

锰渣、阳极渣的成功利用,将世界电解金属锰行业固废资源综合利用、循环经济发展引领到一个全新的发展方向。

采用先进工艺 防止渗漏污染

在防止渗漏方面,天元锰业率先采用自主研发的RPP节能型电解槽,采用上下两层架空布置,提高了电解槽绝缘性能,既降低电耗,又利于检查漏点,还能及时维护。同时,对生产用液所流经工段及构筑物,如车间、阳极液池、中性液池、溜槽等采用三布六油环氧改性玻璃钢(隔离层)防腐,外加呋喃胶泥衬里耐酸砖的防腐、防渗漏措施,确保土壤及地下水不受污染。

在一般工业废渣中转场,集团建设了高标准渗滤液收集池,用于回收渣场渗滤液,每年可收集150000m3渗滤液,价值约3500万元。收集的渗滤液用管道输送至电解金属锰厂,回用于生产系统,提高了可溶性锰资源再回收利用率。

实施清洁化生产 提高资源利用率

多年来,天元锰业坚持走清洁生产、绿色发展之路,出台了《宁夏天元锰业集团电解锰清洁生产工作实施方案》。通过科技创新,采取改进设计、使用清洁能源和原料、采用先进的工艺技术与设备、改善管理、综合利用等一系列措施,强化源头管控,从源头削减污染,提高资源利用效率,逐步实现了节省能源、降低原材料消耗、减少污染物的产生量和排放量,减轻或者消除对人类健康和生态环境的危害。

抓生产原料清洁,使用高品位锰矿。在锰渣的减量化方面,通过源头削减和过程控制,减少资源和能源消耗。天元锰业是目前唯一一家全部使用进口矿石作为原料的电解金属锰生产企业,使用加纳28%品位的高品位碳酸锰矿石。同样是提取1吨电解锰,天元锰业只需原矿4.22吨,较使用国内低品位锰矿,产渣量以年产80万吨的规模计算,天元锰业每年可减少锰渣排放400余万吨。

注重生产全过程清洁,减少“三废”排放。在电解金属锰厂化合制液工序,率先研发出锰渣二段浸出工艺,实现锰矿综合金属回收率达到93%,节约了锰矿资源和原辅材料的消耗;采用泡板槽曝气循环溶解洗板,大幅减少了冲洗用水量及冲洗废水排放量,有效减轻了生产废水末端治理负担;采用机械化自动剥离,整个过程实现了烘干、剥离、锰片收集一体化,降低员工劳动强度,提高了生产效率,减少了锰粉尘的无组织排放;剥离系统安装布袋除尘器,除尘后粉尘实现达标排放。

未来,天元锰业将继续以调整优化产业结构、提高资源综合利用率、发展循环经济作为企业经营的重点,树立污染防治从源头抓起的理念。全面提升“三废”综合治理的同时,从清洁的原材料、清洁的生产技术、清洁的设计理念三个环节抓起,持续实施清洁生产。在废物最小量化和废物再生资源化上,取得了显著的环境效益、经济效益和社会效益,业已成为行业环保标杆企业,并引领和推动锰行业健康、绿色发展